Москва

Металлообработка

производство и проектирование

Полный комплекс услуг от лазерной резки и фрезеровки до производства рекламного оборудования и проектирования

Направления компании

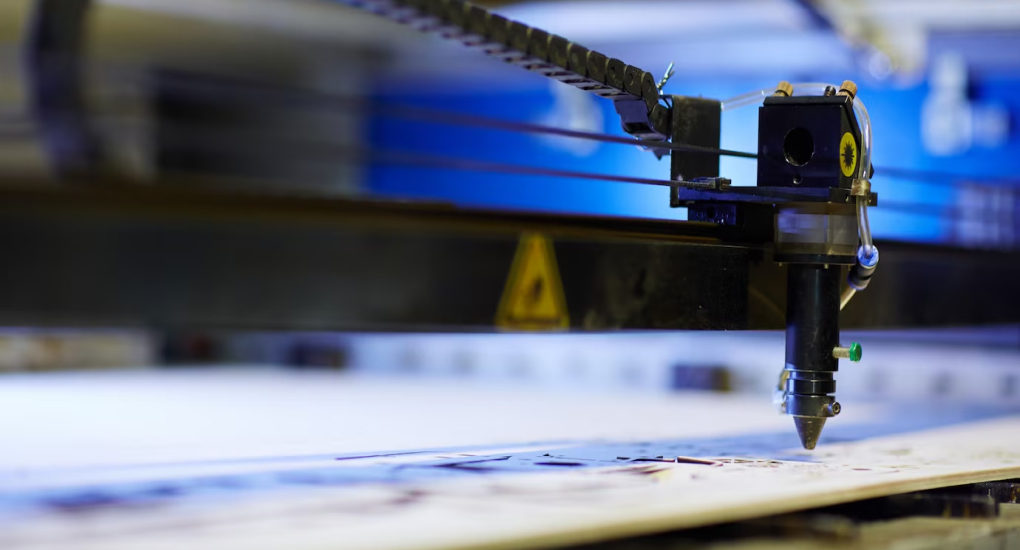

Лазерная резка металла

Современный и высокопроизводительный способ обработки металлических материалов с использованием лазерного луча. В процессе резки металла лазерный луч точечно или линейно нагревает материал до высоких температур, что приводит к его плавлению или испарению

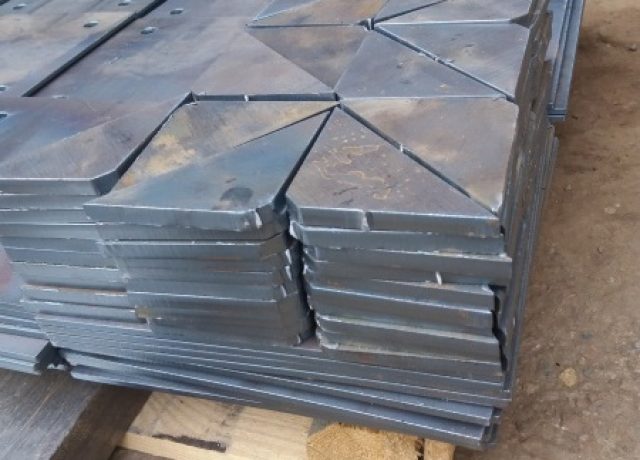

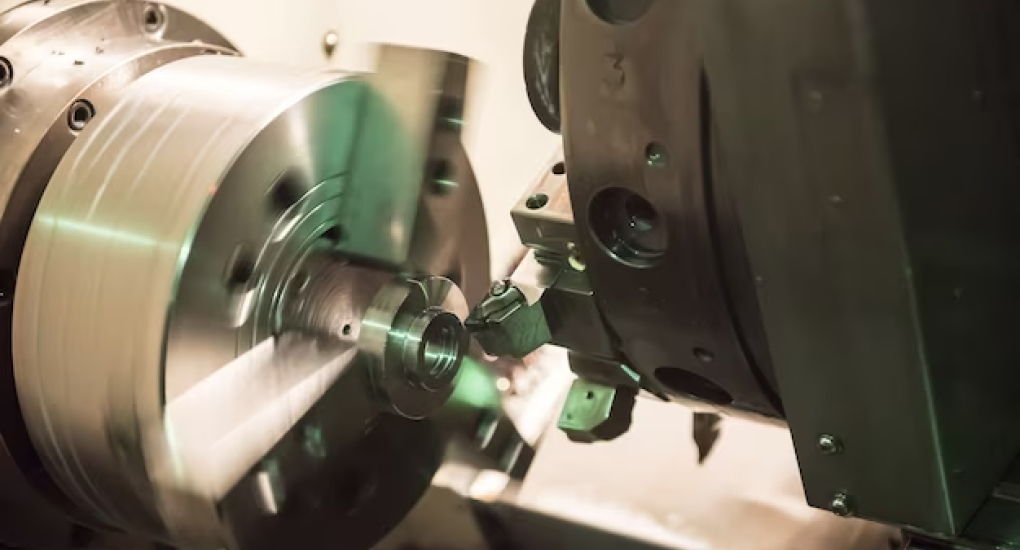

Металлообработка

Мы производим готовые изделия: промышленные металлоизделия, закладные детали, металлическую мебель, конструкции и другое. Так же мы занимаемся проектированием металлических конструкций, гибкой, рубкой, сваркой металла, фрезеровкой листового металла, распиловкой прутков и другими услугами

Порошковая покраска металла

Технология покрытия металлических поверхностей специальным порошковым материалом. При этом порошок наносится на металл, а затем подвергается термической обработке, при которой происходит полимеризация порошка и возникает прочная защитная плёнка.

Фрезеровка

Технологический процесс обработки материалов, при котором осуществляется удаление лишнего слоя материала с помощью фрезы. Фрезерная резка является одним из основных способов обработки деталей из металла, дерева, пластика и других материалов.

ПОСМ, торговое оборудование

Производство торгового оборудования на заказ, в котором учитывается общий дизайн помещения, эргономика и другие параметры. Оформление магазина — фундаментальный фактор, обеспечивающий приток покупателей и способствующий увеличению объёмов продаж.

Другие направления

В услуги нашей компании входит большой перечень услуг, так как в нашем распоряжение десятки профессиональных станков.

Мы производим готовые изделия:

- Промышленные металлоизделия;

- Закладные детали;

- Металлическую мебель

Мы занимаемся проектированием и производством металлических конструкций, а также гибкой, рубкой, фрезеровкой металла и многое другое.

О компании Plazma24

Компания «Plasma24» обладает огромной производственной базой, благодаря которой реализуются необычные и сложные проекты. Так же компания занимается лазерной резкой, фрезеровкой и порошковой покраской.

В своей деятельности мы используем качественные материалы и самое современное оборудование, позволяющее работать с различными материалами. Наши сотрудники внимательно относятся к клиентам, прорабатывают все детали и контролируют техническое исполнение

Статьи и новости

Изготовление форм, вакуумная формовка

Размер рабочей зоны формовки 1900х900х500 (Д*Ш*В) Подробности вы можете узнать по телефону: (496) 519-56-99 Вакуумная формовка Технология вакуумной формовки является одной из наиболее развивающихся в современной производственной индустрии и используется для изготовления объемных изделий из пластика массового тиражирования. При помощи вакуумной формовки

Распиловка прутков

Стоимость резки прутка. Стоимость указана в руб. за 1 рез. Диаметр От 1 до 20 раз От 20 до 100 раз Свыше 100 раз от 8 до 12 мм 21 19 17 от 14 до 20 мм 38 31 24

Cварка металлоконструкций

Операция сварки – широко востребованный этап металлообработки. Она подразумевает образование надежного неразъемного соединения двух кромок металла за счет изменения в их кристаллических решетках. Сваривание двух деталей может происходить благодаря формированию сплошного непрерывающегося шва по всей линии соединения или экономичным точечно-контактным методом.